- Made by BURKHARDT+WEBER.

- Getriebelos und direkt angetrieben.

- Montage durch sehr erfahrene Mitarbeiter.

- Strengste Qualitätskontrollen.

- 24-stündiges Lastkollektiv auf BW-Prüfstand mit programmierbaren Gegenlasten.

ULTRAGENAUE BEARBEITUNGSZENTREN – KOMPROMISSLOS BIS INS ALLERLETZTE DETAIL.

Die Maschinen der Baureihe MCµ sind auf allerhöchste Präzision und Langzeitgenauigkeit ausgelegt. Dicht am einzelnen µ, und das – wie immer bei BW – nicht nur am Tag der Inbetriebnahme, sondern über viele Jahre Nutzungsdauer. Die Baureihe MCµ ist keine auf Genauigkeit getrimmte Standardmaschine. Vielmehr basiert die MCµ auf einem von Grund auf neuen Konzept. Denn das letzte µ ist das Ergebnis von vielen gezielten Einzelmaßnahmen wie sorgfältigster Konstruktion, besten Materialien, strengen Produktionsverfahren und sehr erfahrenen Mitarbeitern. Die MCµ: Genauigkeit durch Konstruktion, nicht durch Kompensation.

Das Ergebnis ist die präziseste Maschinenbaureihe, die wir je gebaut haben.

Für alle, denen genau nicht genau genug ist.

Die MCµ bietet engste Form- und Lagetoleranzen (Positionierung, Ebenheit, Rundlauf, Konzentrizität, Winkligkeit, Umschlag) für anspruchsvollste Anwendungen. Die Basis für dauerhafte Genauigkeit ist höchste Stabilität von Grund auf. Hohe Führungsstege, FEM-optimierte, mit Mineralgusswerkstoff ausgegossene Strukturen, ein thermisch träges System und aktive Temperierung als Beispiel vieler Maßnahmen. Entscheidend für die erfolgreiche Realisierung derart genauer Maschinen ist die sehr hohe Fertigungstiefe von BW bei allen Kernbauteilen.

Qualitätsphilosophie

Das µ am fertigen Bauteil ist von vielen Faktoren abhängig: Positionsgenauigkeit, Maschinengeometrie, Werkzeugrundlauf, Vorrichtungsverzug, Werkstoffverhalten, Prozessfolge, Temperaturdifferenz und Messverfahren. Deshalb unterliegt jedes Bauteil für eine MCµ engsten Toleranzen und wird, ebenso wie die fertige Maschine, besonderen Maßnahmen zur Qualitätssicherung unterzogen. Am Ende erfolgt die umfangreiche Vermessung jeder einzelnen MCµ.

Mitarbeiterkompetenz

Der Schlüssel zur erfolgreichen Herstellung einer MCµ liegt im extrem hohen Qualifikationsniveau unserer Mitarbeiter. Seit fast 60 Jahren bauen wir erfolgreich hochgenaue Bearbeitungszentren. Die Philosophie, alle Bauteile und Abläufe immer weiter zu optimieren, wird in unserem eingeschworenen Team von Perfektionisten täglich gelebt.

Wirtschaftlichkeit

Kostendruck zwingt zu immer weniger Aufspannungen, was wiederum komplexere Bauteile nach sich zieht. Damit steigen die Ansprüche an die Bearbeitung stark an, in Folge sinken die Fügeanteile rapide. Montieren, nicht justieren - darauf zielt die MCµ ab.

Individualisierung

BURKHARDT+WEBER baut hoch individualisierte Bearbeitungszentren. Das gilt uneingeschränkt auch für die Baureihe MCµ. Wir verfügen über breites Know-how bei der Fertigung von hochgenauen Bauteilen, nicht zuletzt durch unsere hohe Fertigungstiefe bei unseren eigenen präzisen Bauteilen und aus vielen Kundenprojekten.

Technische Daten

| Technische Daten | Einheit | MCµ 800 | MCµ 900 | MCµ 1000 | MCµ 1200 | MCµ 1250 |

|---|---|---|---|---|---|---|

| Arbeitsbereich | mm | 1.250 | 1.000 | 1.250 | 1.600 | 1.400 | 1.600 | 2.200 | 1.400 | 1.800 | 2.800 | 1.400 | 1.800 | 2.800 | 1.800 | 2.100 |

| Werkstückstörkreis Ø | mm | 1.500 x 1.300 | 1.600 x 1.750 | 2.300 x 1.900 | 2.650 x 1.900 | 2.800 x 2.500 |

| Palettengröße | mm | 800 x 800 | 800 x 1.000 | 1.000 x 1.250 | 1.000 x 1.250 | 1.000 x 1.250 |

| Max. Beladung Palette | kg | 2.500 | 3.500 | 2.500 | 5.000 | 4.000 | 5.000 | 4.000 | 7.000 | 4.000 |

| Eilgang | m/min | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Spindelleistung 100% ED | kW | 50 | 50 | 50 | 50 | 50 |

| Max. Drehmoment | Nm | 250 | 250 | 250 | 250 | 250 |

| Drehzahlbereich | min⁻¹ | 20 – 8.000 | 20 – 8.000 | 20 – 8.000 | 20 – 8.000 | 20 – 8.000 |

| Anzahl Werkzeugplätze | 128 – 800 | 128 – 800 | 128 – 800 | 128 – 800 | 128 – 800 | |

| Max. Werkzeuggewicht | kg | 60 (75) | 60 (75) | 60 (75) | 60 (75) | 60 (75) |

Änderungen der technischen Daten vorbehalten

Handschaben für das letzte µ

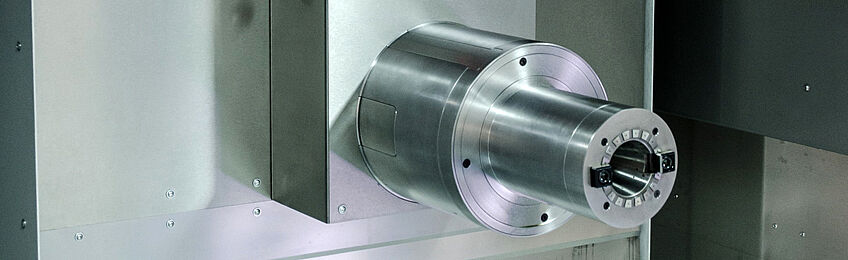

- Höchste Oberflächengüten fordern besten Rundlauf und völlige Vibrationsarmut. BW baut deshalb in die MCµ nur getriebelose Spindeleinheiten ein, deren Antrieb vibrationsentkoppelt arbeitet.

- Mit 610 Nm und 32 kW (S1) und Drehzahlen bis zu 6000 min⁻¹ ist eine wirtschaftliche Präzisionsbearbeitung aller Materialien garantiert.

- Die schlanke, aber dennoch ausladende Spindelausführung erlaubt das Einspindeln im Gehäuse mit kurzen und damit rundlaufoptimierten Werkzeugen.

- Die komplette Spindelkühlung mit Längenausdehnungskompensation sorgt für stabile Längenverhältnisse im Prozess.

- Made by BURKHARDT+WEBER.

- Bester Planlauf und höchste Einschwenkgenauigkeit.

- Aufwendigste Fertigung des Tischgehäuses und der Kopfplatte.

- Präzisionslager und – schneckenantriebe bester Güte.

- Sorgfältigste Montage mit vielen Maßabstimmungen.

- Garantiert nahezu perfekter Planlauf und engste Einschwenkgenauigkeiten.

- Selbstverständlich sind auch alle Tischeinheiten der gesamten MCµ-Baureihe BW-Eigenkonstruktionen.

- Fertigung durch unsere erfahrenen Spezialisten im Hause.

- Umfangreich angelegte Einlauftests und Vermessungen sichern die hohe BW-Qualität zusätzlich ab.

Die modularen, hochflexiblen Werkzeugmagazine sind weltweit einzigartig und marktführend.

- Made by BURKHARDT+WEBER.

- Maximale Kapazität von 800 Werkzeugen.

- 5 hochdynamische NC-Achsen.

- Verfahrgeschwindigkeiten bis 200 m/min.

- Wechselgewicht bis 60 kg, Kippmoment bis 150 Nm.

- Werkzeuglängen bis 1.200 mm.

- Bohrstangen bis 600 mm Durchmesser.

- Automatische Ermittlung des Werkzeugkippmoments und -gewichts.

- Einsatzorientiertes Vorlagern und umfangreiches Toolmanagement für ein Höchstmaß an Komfort.

- Jedes Magazin kann zum Bestellzeitpunkt völlig individuell ausgestattet und auch Jahre später leicht nachgerüstet und bei Bedarf erweitert werden.

- Be- und Entladen über hauptzeitparallele Beladestation mit 2 x 8 Plätzen.

- Clevere Werkzeugverwaltung und 22“ Smart Panel-Bedienfeld (optional).

- Maschine und Werkzeugmagazin autark voneinander bedienbar, da unterschiedliche Kanäle.

- WZ-Datenübertragung per Chip, Printcode oder online.

Versionen:

- 128 Plätze Basisversion für Serienproduktion.

- 352 Plätze für die Bearbeitung von Werkstückfamilien.

- 608 Plätze für höchste Flexibilität.

Werkzeuggreifer.

800 Werkzeugplätze für höchste Flexibilität.

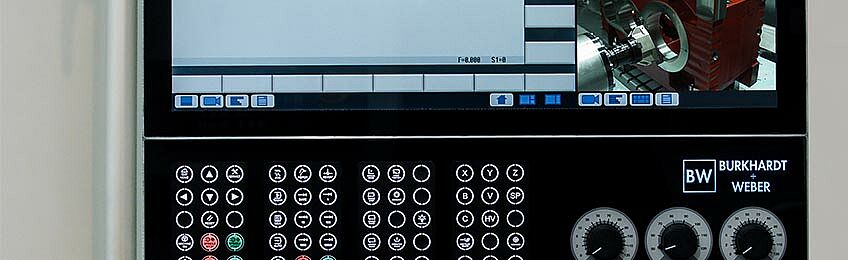

SMART PANEL: HOCHWERTIGES 24“ FULL-HD MULTITOUCH PANEL.

Intuitive Bedienung.

Die Bearbeitungszentren sind mit einem hochwertigen 24“ Multitouch Panel ausgestattet, das keine Wünsche offen lässt. Innovatives Design, intuitive Bedienung und eine übersichtliche Benutzeroberfläche machen das neue Panel zu einem weiteren Highlight der BURKHARDT+WEBER-Maschinen. Das zukunftsweisende Panel ermöglicht dem Bediener, schnell die gewünschten Funktionen, Prozessparameter oder unterstützende Informationen zu finden.

Alle Bearbeitungszentren von BURKHARDT+WEBER sind mit der modernen Siemens SINUMERIK ONE Steuerung ausgestattet.

- 24“-Full-HD-Multitouchpanel.

- Bis zu vier unabhängige Anzeigebereiche.

- Prozessdatenüberwachung.

- Kamerabild.

- File-Viewer.

- Bildschirmtastatur.

- Hochwertiges Aluminiumgehäuse.

- Maschinensteuertafel.

- Kurzhubtasten mit sehr guter Haptik.

- Spindeldrehzahl Override (Ausführung als Powerride).

- Vorschub Override.

- Eilgang Override auf Software-Maschinensteuertafel.

- Tastenfeld für kundenspezifische Erweiterungen.

- Schwenk- und höhenverstellbar.

- Einbindung webbasierter Anwendungen.

BEDIENOBERFLÄCHE.

Die Bedienoberfläche der BURKHARDT+WEBER Bearbeitungszentren verfügt über innovierte maschinenspezifische Bedienbereiche. Diese bestechen durch zeitgemäßes Design, Funktionalität und einem hohen Maß an Bedienerfreundlichkeit. Mittels moderner Bedienelemente und zusätzlicher Komfortfunktionen ist dies in beeindruckender Weise gelungen. Die intuitiv bedienbaren Bereiche erleichtern dem Bediener die Dateneingabe, Auftragsplanung und die Steuerung der Maschine.

- Intuitive und schnelle Bedienung.

- Neue und innovative Darstellungselemente.

- Bedienung der Maschinenfunktionen.

- Übersichtliche Navigation.

- Prozessüberwachung.

- Favoritenliste.

- Suchfunktion.

- Bedienbereich Werkzeugverwaltung.

- BW-Anwendung für Werkzeughandling.

- Erleichterte Werkzeugdateneingabe.

- Grafische Unterstützung.

- Automatische Ermittlung des Werkzeugtyps.

- Übersichtlich und dynamisch.

- Neues Bedienhandgerät HT10, ermöglicht vollwertige Maschinenbedienung mit mobilem Bediengerät (SINUMERIK ONE).

- Klare Trennung von BW-Anwendungen und Sinumerik Operate-Bedienoberfläche für eine intuitive Bedienung.

- Parallele, unabhängige Bedienung von Maschine und Werkzeugmagazin.

Smart Panel - SINUMERIK ONE.

Komfortbedienbereich.

Flexibles und unbemanntes Fertigen.

PALETTENWECHSLER.

- Doppel-Palettenwechsler; hauptzeitparallel rüsten.

- Lastabhängige, servogetriebene Kulissen für schnelle Palettenwechsel.

- Hochgenaue, drehbare Rüstplätze zum präzisen Ausrichten rotierender Bauteile.

PALETTENRUNDSPEICHER.

- Made by BURKHARDT+WEBER.

- Schnelle Wechsel mit bis zu sechs Paletten im System.

- Motorisch drehbare, großzügig ausgelegte Rüststation.

LINEARE VERKETTUNGSSYSTEME.

- Made by BURKHARDT+WEBER.

- Mannloser Betrieb mehrerer Bearbeitungszentren in schienengebundener Verkettungsanlage.

INTEGRATION IN HOCHREGALSYSTEME.

- Einfache Einbindung in moderne Hochregalsysteme.

- Kompakte Planung und Ausführung.

- Turn-Key Lösungen.

ROBOTERBELADUNG.

- Automatisiertes Werkstückhandling.

- Intelligente, selbstzentrierende, hydraulische Spannvorrichtungen.

Palettenrundspeicher.

Integration in Hochregalsysteme.

Vieles, was Sie bei Marktbegleitern teuer bezahlen müssen, ist bei den BW-Maschinen bereits im Standard enthalten.

ENERGIE-EFFIZIENZ.

Bereits in der Standardausführung wird jedes Bearbeitungszentrum mit dem von BW entwickelten Energieeffizienzpaket ausgestattet. Durch den Einbau energieoptimierter Bauteile und Betriebsabläufe wird der Energieverbrauch je nach Einsatzfall um bis zu 15 % reduziert.

BEDIENERERGONOMIE.

Jedes BW-Bearbeitungszentrum verfügt über eine große Bedienerplattform, einen breiten Zugang von der Plattform zum begehbaren Arbeitsraum ohne Stufe, einen großen 24“ Touchscreen, schwenk- und höhenverstellbar, eine ausziehbare Schreibfläche, vier integrierte Schubladen und einen Spind.

WARTUNG.

Das offene Wartungskonzept von BW: Alles ist einfach visuell kontrollierbar – keine Türen, Gitter, o.ä. Zusammenführung der Hydraulik und Pneumatik an einem einzigen Wartungspunkt, ergonomische Einfüllhöhen, automatisches Anfahren in Wartungsstellungen, begehbare Kabinendächer zum einfachen Austausch der Leuchtmittel in Flattec-Technologie (Kassette einfach nach oben klappen, tauschen, fertig). Komplette Wartungsanleitung mit Hinweisen im 24″ Bedienfeld aufrufbar und editierbar.