- Made by BURKHARDT+WEBER.

- Maximale Kapazität von 800 Werkzeugen.

- 5 hochdynamische NC-Achsen.

- Verfahrgeschwindigkeiten bis 200 m/min.

- Wechselgewicht bis 75 kg, Kippmoment bis 150 Nm.

- Werkzeuglängen bis 1.200 mm.

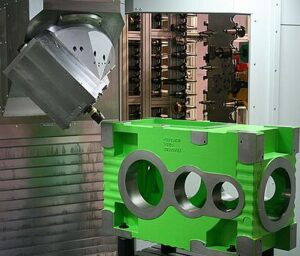

- Bohrstangen bis 900 mm Durchmesser.

- Automatische Ermittlung des Werkzeugkippmoments und -gewichts.

- Einsatzorientiertes Vorlagern und umfangreiches Toolmanagement für ein Höchstmaß an Komfort.

- Maschine und Werkzeugmagazin autark voneinander bedienbar, da unterschiedliche Kanäle.

- Jedes Magazin kann zum Bestellzeitpunkt völlig individuell ausgestattet und auch Jahre später leicht nachgerüstet und bei Bedarf erweitert werden.

- Be- und Entladen über hauptzeitparallele Beladestation mit 2 x 8 Plätzen.

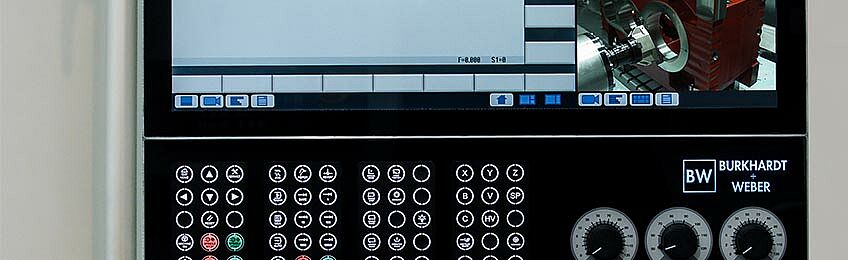

- Clevere Werkzeugverwaltung und 22“ Smart Panel-Bedienfeld (optional).

- WZ-Datenübertragung per Chip, Printcode oder online.

Versionen:

- 128 Plätze Basisversion für Serienproduktion.

- 352 Plätze für die Bearbeitung von Werkstückfamilien.

- 800 Plätze für höchste Flexibilität.

Für Sonderapplikationen entwickeln wir kundenspezifische Lösungen, wie z. B. automatische Einschiebeeinrichtungen für sehr lange Reihenbohrstangen bis zu 3.000 mm Länge oder 8-fach Zusatzmagazine für den schnellen Wechsel von Sonderwerkzeugen bis zu 500 kg Einzelgewicht.

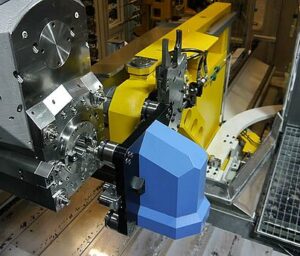

Werkzeuggreifer.

800 Plätze für höchste Flexibilität.

Sonderapplikationen für kundenspezifische Lösungen.