- BW制造

- 直接驱动

- 资深工程师装配

- 严苛的质量控制

- BW试验台上24小时可编程负载测试

所有MCµ系列机床的设计均基于超精密加工和长期保持高精度性能。 µ级精度—在BW意味着不仅刚调试完毕的新机床精度,而且是运行若干年后的精度。MCµ系列机床不是标准机床上精度的修正,而是赋予了更多根本的新理念。因为最终的µ是很多独立手段综合达到的结果,如精密设计、最佳材料、严苛生产装配方式和高技能资深员工。MCµ:精度起始于设计,不是后期补偿的结果。

我们制造的最紧密机床系列。

超越紧密

MCµ系列机床拥有最紧的几何精度公差(定位精度、平面度、径向跳动、同轴度、垂直度、重复定位精度),适用于众多应用领域。长期精度保持性是可靠性的原始基础,采用FEM优化铸铁材料结构设计,热稳定性内嵌系统和动态恒温系统等诸多措施。所有核心零部件高度垂直一体化战略管理对如此高精密机床的制造具有决定性的作用。

质量理念

µ 级精度加工零件取决于多种因素:定位精度,机床几何精度,刀具精度,夹具稳定性,材料性能,加工工艺,温度变化和测量方法。因此,MCµ机型的所有零件都都经过严苛的公差和特殊质量控制,就像精密加工。最终,每台MCµ机床经过全棉的检测。

员工经验

MCµ机型成功的核心因素取决于员工的高技术水平。至今我们已经成功生产高精度加工中心60多年。 持续优化每一个零件和工艺的理念,在我们完美团队中每天都在实践。

成本效益

成本效益导致越来越少装夹工序的需求,特别对于复杂零件的加工。明显提高加工需求,快速减少中间环节。MCµ目标是锁定而非调整。

客户化

BURKHARDT+WEBER制造高度客户化加工中心。所有配置均适用于MCµ。我们拥有高精度加工中心宽泛的制造经验,不仅限于我们高精密零件的垂直一体化管理,而且来自于不同的客户项目。

技术数据

| Technical Data | Unit | MCµ 800 | MCµ 900 | MCµ 1000 | MCµ 1200 | MCµ 1250 |

|---|---|---|---|---|---|---|

| Working range | mm | 1,250 | 1,000 | 1,250 | 1,600 | 1,400 | 1,600 | 2,200 | 1,400 | 1,800 | 2,800 | 1,400 | 1,800 | 2,800 | 1,800 | 2,100 |

| Workpiece swing diameter, Ø x H | mm | 1,500 x 1,300 | 1,600 x 1,750 | 2,300 x 1,900 | 2,650 x 1,900 | 2,800 x 2,500 |

| Pallet size, standard | mm | 800 x 800 | 800 x 1,000 | 1000 x 1,250 | 1,000 x 1,250 | 1,000 x 1,250 |

| Pallet load | kg | 2,500 | 3,000 | 5,000 | 6,000 | 7,000 |

| Rapid traverse, standard axis travel | m/min | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Spindle power 100% duty rating | kW | 32 | 32 | 32 | 32 | 32 |

| Torque 100% duty rating | Nm | 250 | 250 | 250 | 250 | 250 |

| Speed range 2 gear steps | min-1 | 20-8,000 | 20-8,000 | 20-8,000 | 20-8,000 | 20-8,000 |

| Number of tool pockets | 128-800 | 128-800 | 128-800 | 128-800 | 128-800 | |

| Tool weight | kg | 60 | 60 | 60 | 60 | 60 |

Technical specifications are subject to change without prior notice.

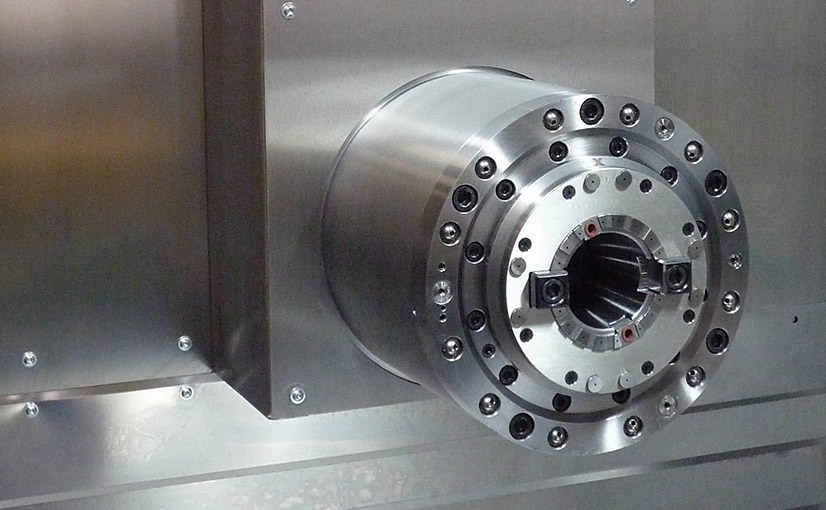

- 高精度表面质量需要最好的圆柱度和最小的跳动。因此,MCµ仅配置直接驱动的主轴

- 扭矩610 Nm, 功率 32 kW (S1)和转速6,000 rpm, 保证所有材料的高效加工

- 紧凑但永不膨胀的主轴加长设计允许使用较短的刀具进行加工,从而进一步优化加工精度

- 整体的主轴冷却系统带主轴线性补偿确保加工工艺中的稳定长度比例。

- BW制造

- 最佳的同轴度和回转精度

- 精心设计和生产

- 高质量的精密轴承和涡轮涡杆

- 精心装配并不定时校准

- 确保无偏心和最高的回转精度

- 所有MCµ系列转台BW自制

- 资深的专家进行生产

- 综合的试车检测为BW质量的安全保障

无与伦比的高度模块化柔性刀库,世界领先

- BW制造

- 最大刀库容量800把

- 5根数控轴,非常灵活

- 快移速度200m/min

- 最大刀具重量60kg,倾覆扭矩150Nm

- 最大刀具长度1,200mm

- 最大镗刀直径600mm

- 自动监控刀具重量和倾覆扭矩

- 基于具体应用的刀库配置和外围刀具管理,实现最大便利性

- 每个刀库均可在订货时进行客户化配置,使用多年后也便于拓展和重新构造

- 上下料站可同时进行2×8把刀具的装卸,并行于加工时间

- 聪明刀具管理和22″SMART操作面板(可选)

- 刀具参数传输可通过屑片、打印码和在线传输

版本:

- 容量128把标准版本,用于系列工件加工

- 容量364把用于多品种工件加工

- 容量800把用于最大柔性加工

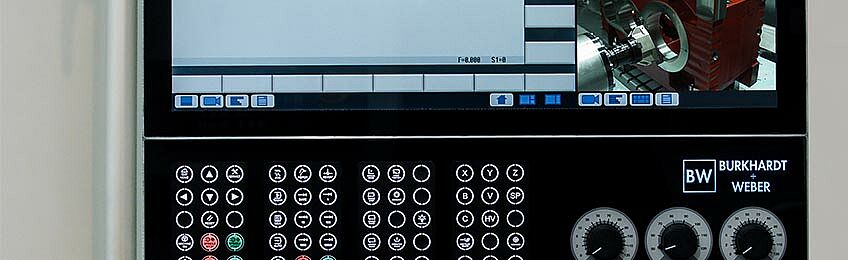

加工中心配置无以复加的高品质触摸屏式操作面板。设计创新、简捷直观地用户操作界面为BW机床徒增又一亮点。首创性操作面板使操作者可快速到达需要的功能,过程参数和支持信息。

SMART操作面板: 高品质24“- 高分辨率多点触摸操作面板

- 24“ 高分辨率多点触摸屏操作面板

- 三个独立显示区

- 过程参数监控

- 影像区

- PDF编辑区

- 虚拟键盘区

- 容易护理的高品质玻璃面板

- 高品质铝合金框架

- 机床控制面板

- 短程按键,良好的触觉感受

- 独立修正开关

- 主轴速度

- 进给倍率

- 快移速度

- 客户化附加功能按键

- 旋转、高度可调整

便利操作区域

- 直观和快捷操作

- 创新显示

- 机床控制操作功能

- 联机附加功能

- 便捷功能导航

- 过程控

- 优先清单

- 搜索功能

- 刀具管理操作区

- 更加容易刀具参数输入.

- 图形支持

- 刀具型号自动定义

- 数据自动执行

- 直接和灵活

- 可行性检查

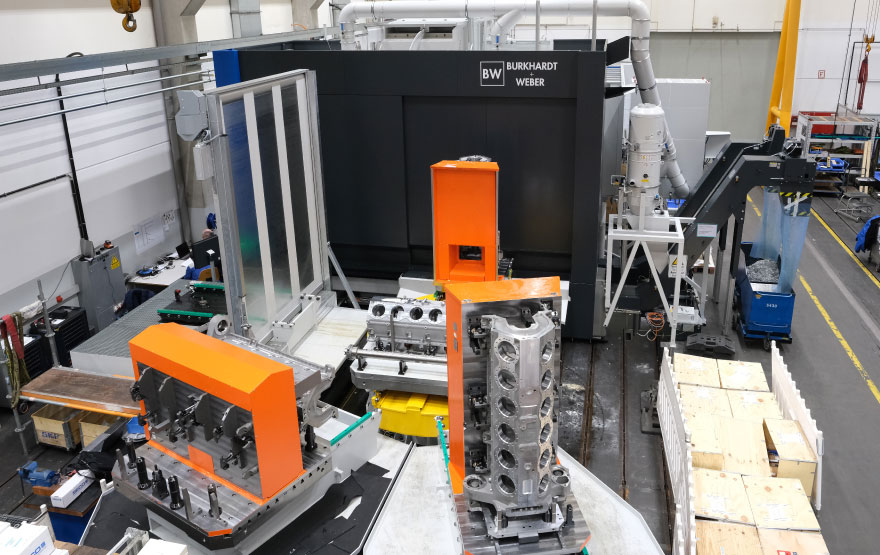

柔性化和无人化生产

托盘交换器,标准配置

- 双托盘交换,机床加工运行时设置

- 人工上下料,托盘快速交换伺服驱动

托盘池

- BW制造

- 该系统可以配置六个托盘自动交换

- 电机驱动,回转设计,大规格尺寸装卸站

线性多托盘系统

- BW制造

- BW轨道联机系统实现多台机床的无人化操作

并入高架系统

- 简单并入现代化高架系统

- 交钥匙方案

机器人上料系统.

- 工件自动处理.

- 智能、自动定心、液压夹紧装置.

市场上其他公司的高昂选配项在BW机床上均为标配。

高效节能

人体工程学设计

周末循环功能

工作区域喷淋

维护